| English | 简体中文 | |||||||||

|

|||||||||

| 首页 | 产品 | 下载 | 支持 | 资料 | 关于我们 | |||||||||

|

|

|||||||||

摘要:本文介绍了利用工作模态分析(OMA)的方法从旋转机械升速测试中的振动响应信号提取结构的模态参数。升速测试中,旋转机械的振动谐波可以视为多个正弦扫频激励,在宽带扫频信号的激励下,结构的振动响应信号包含有提取模态参数的谐振信息。同时介绍了谐波阶次提取和工作状态频率响应函数估计相结合的处理方法,并利用经典的有理多项式拟合的方法从频率响应函数中提取结构模态参数。本文同时给出了试验测量过程与分析结果。

关键词:旋转机械,工作模态分析,阶次提取,正弦扫频,结构模态参数,状态监测

背景介绍

工作模态分析(Operational Modal Analysis)是从来自于工作运行状态的结构振动测量数据中提取结构模态参数的方法,适合在无法施加人工激励或者激励信号无法测量的场合下使用。上个世纪末以来,工作模态分析逐渐成熟与发展,并在土木工程和工业领域有着广泛的应用。旋转机械是车辆、船舶和机床等设备的重要组件,它的动态特性决定了整个设备的安全可靠运行。旋转机械的结构模态分析提供了可用于设备状态监测重要信息。使用工作状态的模态分析方法来解决旋转机械的结构模态测试的应用需求不断增加,并引起国内外测试工程人员的相当兴趣。

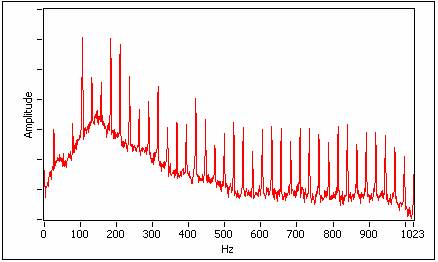

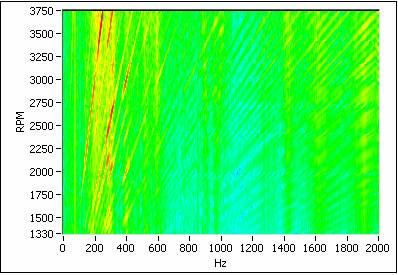

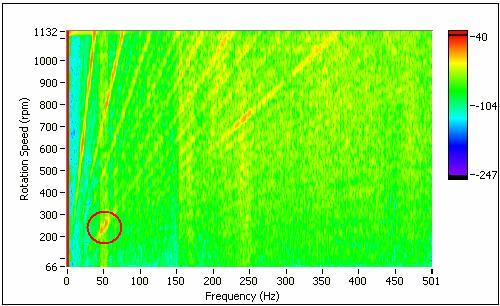

旋转机械的运行一般有两种状态:旋转机械运行在一个恒定转速下。这种状态下,旋转引起的对整个机械结构的振动激励可以被视为有着离散频谱的多个谐波组成激励信号,相应的结构振动响应信号的频谱也是多个谐波构成的离散谱。如图 1所示。另一种是旋转机械运行在升速或降速过程。这种状态下,旋转引起的振动激励可以被视为通过某个频率范围的宽频带扫频激励信号,相应的结构振动响应信号的频谱是宽频带响应谱,如图 2所示。

图 1 功率谱(恒定转速)

图 2 转速-频率谱图(升速过程)

本文是针对旋转机械的升速或降速工作的状态下,介绍怎样使用谐波阶次提取和工作状态频率响应函数估计相结合的工作状态模态分析方法,利用旋转机械变速过程的振动信号来提取旋转机械结构模态参数。

测试对象与试验设备

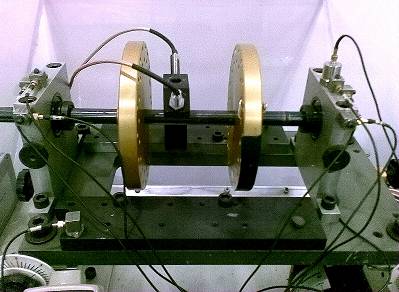

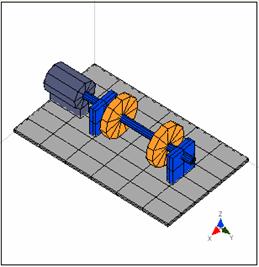

本文中使用的旋转机械升速过程中的结构振动信号来自于一个旋转机器故障仿真设备,如图 3所示。

图 3 旋转机械设备

整个结构振动响应信号通过分别安装在两个轴承座和机器底座的加速度传感器获得。轴承座上的三个加速度传感器分别按照水平,垂直和轴向三个方向安装,获得结构在不同方向上的振动。激光转速计用来测量旋转机械的转动速度,如图 4所示。使用两块8通道的NI 4472动态信号采集卡配合NI 1024Q PXI机箱对加速度振动信号和转速信号进行同步数据采集。

图 4 传感器的安装布置

数据测量与分析

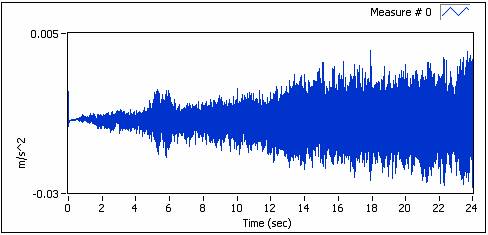

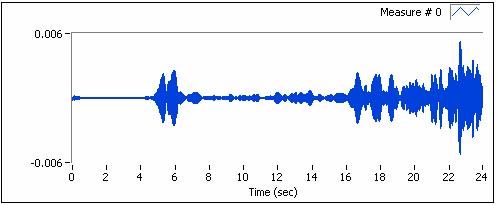

调节变频器控制旋转机械的转速从低到高线性变化,同时采集8个通道的加速度信号和1通道模拟转速信号,获得采样频率为1kHz,采样时间为24秒的结构振动数据,如图 5所示。

图 5 结构振动信号

旋转机械变速过程中,测量到的结构振动信号可以认为是结构对机械旋转激励的响应。由于测量到的振动信号中含有对旋转激励不同阶次的响应。在进行模态分析前,需要用阶次提取的方法获得某一阶次的振动响应信号。整个数据处理流程如图 6所示。

图 6 旋转机械模态分析数据处理流程

在阶次提取环节,采用了基于Gabor变换与时频滤波的阶次提取方法从数据中提取某个阶次的振动响应。整个升速过程的转速-频率谱图如图 7所示。提取出的某一阶次的振动信号如图 8所示。

图 7 旋转机械升速过程转速-频率谱图

图 8 阶次提取出的振动响应信号

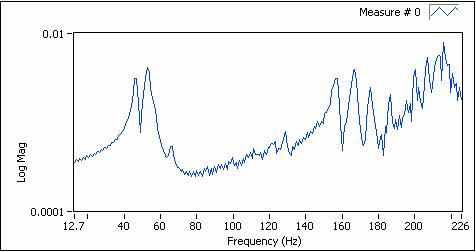

在计算工作状态频率响应函数(FRF)环节,工作状态FRF的幅度是每个测量信号的功率谱幅度,FRF的相位是每个测点与参考测点之间互功率谱的相位。计算得到的某个阶次工作状态FRF如图 9所示。

图 9 阶次提取出工作状态FRF

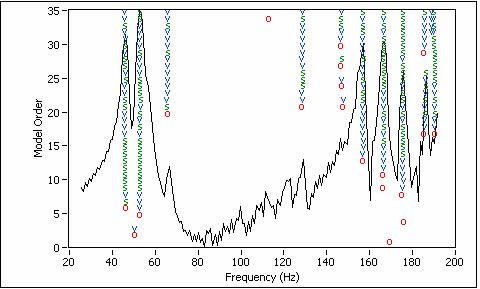

获得旋转机械结构每个测量点的工作状态FRF后,就可以使用频率域模态参数估计方法来提取结构的模态参数。在模态估计环节,采用了最小二乘复频域的方法。获得的模态稳定图如图 10所示。

图 10 模态稳定图

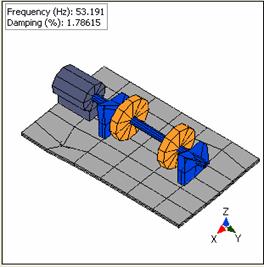

提取的部分模态参数如表 1所示。旋转机械结构的一个模态振型如图 11所示。

表 1 提取的模态参数

频率 (Hz) |

阻尼 (%) |

46.3459 |

1.54028 |

53.1975 |

1.76153 |

65.9842 |

0.969631 |

157.28 |

0.412013 |

166.782 |

0.452668 |

175.863 |

0.519221 |

186.585 |

0.121619 |

图 11 结构模态振型

总结

机械旋转引起的振动激励可以被视为通过某个频率范围的宽频带扫频激励信号,相应的结构振动响应信号的频谱是宽频带响应谱,可以用于工作状态模态分析。谐波阶次提取和工作状态频率响应函数估计相结合的预处理方法,是旋转机械在运行状态下进行模态分析的有效手段。

本文中试验数据的采集与后续工作状态模态分析使用了ModalVIEW模态测量与分析软件中提供的数据采集与分析功能。

| Copyright 2017 ABSignal, Inc. All rights reserved. |

| 电子邮件:info@absignal.com |

| 最近更新时间2017-01-01 |